Nella Gran Bretagna di fine ‘800 tra fumi di vapore e macchine metalliche prendeva il via la prima rivoluzione industriale. Adesso però, arrivati nel XXI secolo, è invece il tempo dell’industria 4.0. Ma come siamo arrivati a ciò e, soprattutto, che cosa significa questa espressione?

Per capirlo bisogna fare un salto indietro, ripercorrendo brevemente il percorso che ci ha portati a passare dall’uso di strumenti mossi con la forza del carbone fino a dispositivi intelligenti e autonomi, capaci di sostituire (in parte) l’uomo.

Con l’avvento della rivoluzione digitale e dell’industria 4.0 il mondo del lavoro è quindi inevitabilmente destinato a cambiare. Non bisogna tuttavia credere che ciò comporterà una perdita di opportunità di carriera. Al contrario in questo articolo vedremo proprio come potersi inserire in tale contesto, cavalcando l’ondata di novità e traendone grandi occasioni.

Cos’è l’industria 4.0?

Il termine industria 4.0 indica un’evoluzione del settore industriale caratterizzato dall’uso di macchine “smart” ossia che basano il loro funzionamento su sistemi cybernetici. Tali sistemi cybernetici sono oggetti fisici connessi però al digitale, capaci di interagire e scambiare informazioni con altri oggetti dalla stessa natura, oltre che di fare calcoli e predizioni automatiche grazie al contributo dell’intelligenza artificiale e del machine learning.

Tutto questo consente di creare un ecosistema avanzato, dando vita alle “smart factory”, delle fabbriche che regolano e migliorano la produttività sulla base dei dati raccolti dai reparti logistici, di vendita e dal trend del mercato.

A primo impatto, se non si conosce almeno in parte il settore, il concetto di industria 4.0 può dunque apparire abbastanza complesso da comprendere. Ecco dunque perché ricostruire velocemente la storia dell’industria può aiutare in parte a rendere tutto più chiaro.

La storia della rivoluzione industriale

Per poter parlare della storia della rivoluzione industriale bisogna innanzitutto sapere che l’industria nacque nell’Ottocento in seguito a un fatto ben preciso: il passaggio dall’utilizzo di forza lavoro interamente “umana” alla forza di lavoro delle macchine. Con la prima rivoluzione industriale le mansioni che prima venivano svolte unicamente a mano iniziarono quindi a essere portate avanti da dei macchinari, che inizialmente erano mossi dall’energia del vapore.

Il passo successivo arrivò invece alle porte del Novecento, a distanza di quasi un secolo. La seconda rivoluzione industriale introdusse l’apporto di altre fonti di energia, tra cui quella elettrica, l’uso di catene di montaggio e soprattutto la comparsa di sistemi di comunicazione più immediati come il telegrafo e il telefono.

È a tal punto perciò che la produzione inizia diventare “di massa”. Ma siamo ancora ai principi, perché nel XX secolo è il turno della terza rivoluzione industriale, quella che meglio ci aiuta a capire la differenza con l’attuale quarta rivoluzione.

La terza rivoluzione industriale prevede difatti una grande svolta: la comparsa dei computer e la digitalizzazione dei sistemi di produzione che da quel momento in poi iniziarono a essere in parte automatizzati. Con essi si modifica la struttura delle fabbriche e soprattutto la gestione del personale: molti operai che prima venivano impiegati nello svolgimento di compiti manuali non sono più necessari, mentre cresce la richiesta di esperti in grado di programmare le nuove macchine.

Da qui eccoci quindi arrivati alla quarta rivoluzione industriale, che apporta quel dettaglio in più di cui abbiamo accennato all’inizio, cioè la possibilità di collegare tra di loro tutti i macchinari. Se prima, infatti, le macchine lavoravano in maniera autonoma ma completamente distaccate dalle altre, oggi invece sono in grado di comunicare tra di loro, scambiandosi i dati raccolti. La condivisione dei dati nell’ambito dell’industria 4.0 permette l’ottimizzazione della produzione e una riduzione degli sprechi, oltre che alla predizione anticipata di eventuali problemi all’interno della catena di montaggio.

Alcuni esempi di industria 4.0

Cerchiamo ora di spiegare in modo più concreto che cos’è l’industria 4.0 utilizzando degli esempi pratici. Una dimostrazione concreta può essere quella che coinvolge alcune smart factory dedicate alla produzione di farmaci.

Immaginiamo che un’azienda del settore farmaceutico voglia utilizzare delle tecnologie proprie della quarta rivoluzione industriale, come ad esempio l’intelligenza artificiale, il machine learning, la raccolta e analisi dei big data.

Introdurre in ogni reparto dell’azienda dei sistemi del genere può innanzitutto aiutare a gestire le ordinazioni, ottimizzando il tempo di produzione anche grazie a una distinzione automatica di quelli che sono i farmaci urgenti da quelli di natura ordinaria. Oltre a ciò si possono prevedere i trend nelle richieste, sapendo già con mesi di anticipo quali saranno i prodotti più richiesti dagli utenti. In tal modo si potranno quindi regolare i numeri della produzione, evitando sprechi ed eccedenze.

Le ricadute positive più immediate sono sicuramente quelle sulla logistica e sul controllo del magazzino, arrivando però a coinvolgere anche la parte di ricerca e sviluppo. L’implementazione di sistemi in grado di gestire efficientemente i feedback provenienti dai medici che hanno in cura i pazienti possono aiutare a migliorare la composizione dei farmaci, con la possibilità di elaborare terapie sempre più personalizzate sulla base dei parametri raccolti.

Un sistema del genere, che prevede una raccolta e uno scambio continuo di dati, diventa poi applicabile anche in altri settori industriali. Tra gli altri esempi che si possono citare vi sono quelli delle fabbriche di elettrodomestici e di automobili, dove specialmente in queste ultime la tecnologia aiuta a ottimizzare la sicurezza dei nuovi mezzi e la resa dei consumi.

Tutto ciò non comporta soltanto la realizzazione di prodotti migliori, ma anche dei vantaggi per i dipendenti impiegati nelle industrie che possono così beneficiare di un’organizzazione del lavoro più pratica e snella, il tutto proprio grazie all’impiego dei sistemi cybernetici.

Quali competenze servono per lavorare nell’industria 4.0?

Nel mondo dell’industria 4.0 il lavoro pratico è svolto dalle macchine. Ciò significa che per poter trovare lavoro in una smart factory servono delle qualifiche particolari, ben diverse da quelle richieste fino al secolo scorso.

Il lavoro manuale, infatti, viene interamente ricoperto dai macchinari e dai loro sensori automatici, che però necessitano di qualcuno in grado di svilupparli, programmarli e aggiornarli. Non basta più quindi essere semplicemente in grado di comandarli. Chi lavora nell’industria 4.0 deve essere capace di migliorare continuamente le funzionalità e le capacità delle macchine di processare in maniera automatizzata i dati che gli vengono forniti.

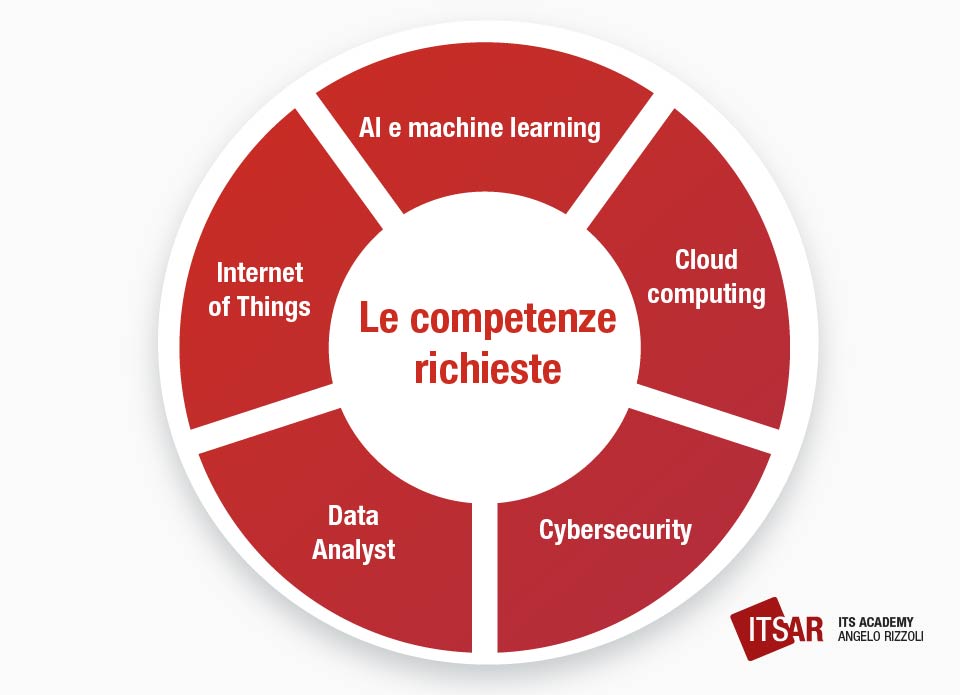

Le competenze più richieste nell’industria 4.0 sono quelle correlate a:

- AI e machine learning, due tecnologie che consentono alle macchine di fare predizioni automatiche sulla base dei dati raccolti in passato.

- Cloud computing, ovvero quell’insieme di sistemi che consentono di immagazzinare e di gestire i dati in spazi digitali, accessibili da qualsiasi punto e da qualsiasi dispositivo.

- Internet of Things, nonché la novità alla base della nuova industria, quella che consente di interconnettere ogni oggetto al mondo online.

- Data Analyst, la scienza legata all’analisi dei dati e allo sviluppo di software in grado di elaborarli.

- Cybersecurity, le cui conoscenze sono fondamentali per poter evitare compromissioni e furti di informazioni delle reti industriali da parte di hacker.

Acquisire delle conoscenze approfondite in almeno uno di questi ambiti è oggi necessario per ricoprire ruoli di responsabilità all’interno delle fabbriche intelligenti. Per imparare da zero si può quindi optare per appositi percorsi universitari. Esistono però alternative all’università ancora più valide che rilasciano qualifiche di Tecnici Specialisti in tempi ancora più brevi, che preparano gli studenti a trovare subito un’occupazione.

Naturalmente all’interno di tale contesto va accantonato lo stereotipo dell’operaio con lunghi ed estenuanti turni trascorsi a svolgere mansioni ripetitive. Quello, infatti, è oggi un compito delle macchine. I tecnici specialisti hanno il compito di supervisionarle, sedendo sempre più spesso all’interno di uffici e con prospettive anche a livello retributivo decisamente più allettanti.

Industria 4.0: le figure più richieste

Partendo da quelle che sono le principali competenze ricercate nel settore industriale, diventa quindi anche più semplice definire quali sono i professionisti più richiesti nelle nuove smart factory.

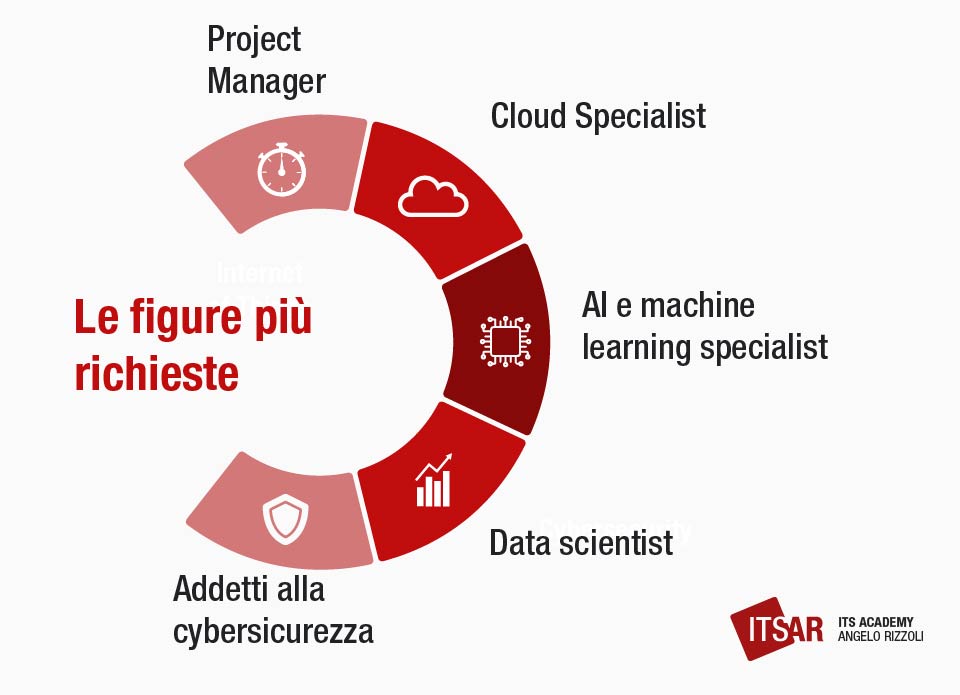

Tra i 5 lavori più ricercati nell’industria 4.0 ci sono infatti:

- Project Manager

- Cloud Specialist

- AI e machine learning specialist

- Data scientist

- Addetti alla cybersicurezza

Tali figure sono principalmente tecnici e non necessariamente ingegneri, che devono però per l’appunto avere molta dimestichezza nell’ambito informatico. Il loro compito è infatti quello di fare da collegamento tra le classiche dinamiche industriali e le novità introdotte dal digitale, costruendo così un punto di incontro tra le due realtà.

Il modo in cui possono contribuire a questo compito cambia in base al ruolo specifico. Per capire in che modo, andiamo a vedere più nel dettaglio le caratteristiche di ogni mansione presentata nell’elenco.

Project Manager

Il project manager è alla base della gestione dell’industria 4.0 perché ha il compito di coordinare le attività delle smart factory, contribuendo così a portare avanti i singoli progetti. È una figura che deve possedere delle conoscenze di base su tutti i principali settori della nuova industria, a partire dalla logistica e arrivando fino alla tutela della sicurezza informatica.

Oltre alle competenze tecniche deve poi naturalmente avere delle ottime capacità di problem solving e di gestione delle spese, che gli permettono di riuscire a concludere con successo i progetti rimanendo sempre dentro ai budget prefissati.

In Italia purtroppo non sono ancora tanti i corsi specifici che preparano a diventare un project manager 4.0. Tuttavia, accanto alle istituzioni più classiche, si stanno iniziando ad affiancare altre strade alternative come gli ITS, con proposte come l’Industrial Digital Transformation Specialist, un percorso volto proprio a colmare le lacune dell’attuale sistema di istruzione.

Cloud Specialist

All’interno delle industrie 4.0 il cloud specialist svolge un ruolo particolarmente importante. Il cloud Specialist è infatti un professionista che si occupa di costruire e gestire i sistemi di cloud, ossia le infrastrutture digitali che mettono in connessione tra di loro i software dei macchinari industriali, oltre che i dati raccolti da essi.

Grazie al lavoro del cloud specialist la gestione delle macchine può quindi essere fatta in remoto, permettendo così di accedere alle informazioni in qualsiasi momento e da qualsiasi luogo, anche dal personale presente in sedi aziendali ben più lontane da quelle in cui si trovano i macchinari.

AI e machine learning specialist

Senza il lavoro degli AI e machine learning specialist molto probabilmente la quarta rivoluzione industriale non sarebbe mai iniziata. Un AI e machine learning specialist è infatti un tecnico specializzato nello sviluppo e nell’implementazione di sistemi di apprendimento e svolgimento automatico dei compiti da parte delle macchine.

In pratica, tramite l’elaborazione di appositi algoritmi, gli AI e machine learning specialist fanno in modo che i macchinari impiegati nell’industria 4.0 siano sempre più autonomi nel loro funzionamento, diventando anche in grado di apprendere dalle esperienze passate e regolando in modo indipendente i loro ritmi di lavoro, con ricadute positive sia sui flussi di produzione che sulla sicurezza.

Data scientist

Tra le figure che non possono mancare in una smart factory c’è il data scientist, un esperto nell’analisi dei dati che raccoglie le informazioni raccolte dalle macchine, le analizza e le organizza in report traendone delle conclusioni pratiche.

Il Data Scientist si interfaccia quindi sia con chi si occupa della programmazione dei macchinari, indicando quali sono i parametri utili da raccogliere, che con il project manager a cui riferisce il risultato del lavoro raccolto. Attraverso il suo operato può quindi dare delle indicazioni preziose sull’andamento dei flussi di lavoro, oltre che suggerire nuovi spunti per eventuali miglioramenti del sistema.

Addetti alla cybersicurezza

A differenza dei precedenti sistemi industriali, le smart factory sono sempre più interconnesse alle reti online, con consegue notevoli dal punto di vista della sicurezza. Le smart factory, non essendo più dei circuiti “chiusi”, hanno una maggiore possibilità di diventare oggetto di attacco degli hacker. Gli hacker, infatti, sono spesso intenzionati a compromettere il funzionamento delle fabbriche o a rubare dati sensibili, al fine di chiedere ingenti riscatti.

Per evitare perciò delle conseguenze così pericolose la presenza di addetti alla cybersicurezza diventa centrale nell’industria 4.0. I cyber security specialist assunti a livello industriale hanno proprio l’obiettivo di monitorare lo stato di integrità dei sistemi, rispondendo a eventuali minacce. Tra gli altri compiti, che si possono imparare durante un apposito corso di cybersecurity, vi è anche quello di organizzare con cadenza regolare dei “penetration test”, cioè simulazioni di attacchi informatici al fine di individuare preventivamente tutte le possibile falle nei sistemi.